煙道氣負壓蒸氨工藝簡介

由濟南冶金設備有限公司、清華大學和北京中潤天海科技環保有限公司共同開發的利用焦爐煙道氣余熱負壓蒸氨處理焦化廢水集成技術和成套裝置在北京大學通過鑒定。

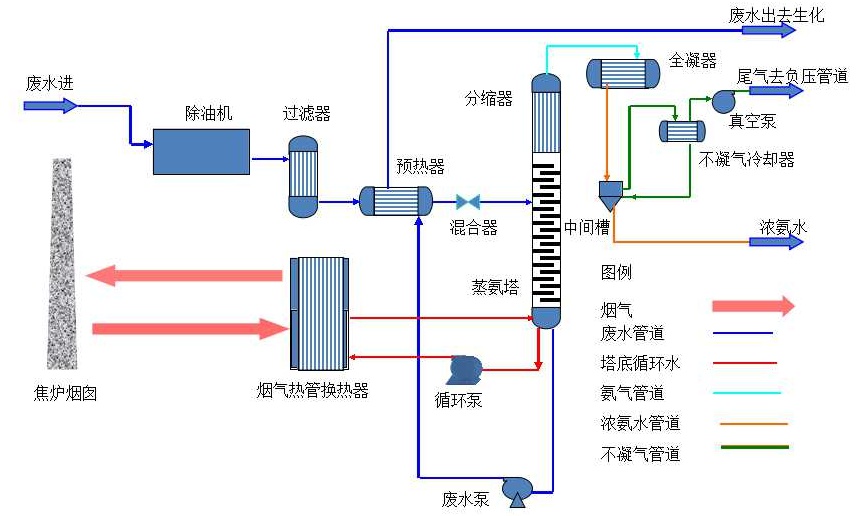

負壓蒸氨是利用在負壓狀態下,降低了剩余氨水的沸點溫度,氨和水的相對揮發度提高,分離更加容易進行的原理,實現蒸氨能耗大幅度降低的目的。通過真空泵抽吸實現蒸氨系統的負壓狀態,蒸氨溫度由常壓蒸氨的104℃降低到70~80℃,進料溫度降至60~65℃,蒸氨的能耗減少50%。利用焦爐煙道氣余熱負壓蒸氨處理焦化廢水集成技術和成套裝置已經取得了國家發明專利:ZL 2012 1 0079169.1

1、技術的特點:

(1)首次開發采用焦爐煙氣-剩余氨水熱管換熱器,實現了焦爐煙氣流股余熱的直接高效利用,降低焦化工序能耗,為焦化工藝過程余熱余能分布式高效網化利用提供了重要示范;

(2)首次創新開發的由斜孔塔板、內置式分縮器、噴射式真空泵組成的高效負壓蒸氨塔,實了蒸氨過程的高效、低耗、低成本和高環境質量保障能力的運行;

(3)首次開發的射流氣浮除油技術,除油效果明顯,有效保證負壓蒸氨和煙道氣換熱的長周期運行,大幅度提高系統安全性和可靠性;

(4)本技術的成功運行,使焦化廢水的處理成本(含蒸氨和生化處理)由50~60元/t廢水降至25~30元/t廢水,使廢水量減少25%,處理后水質明顯提高,為焦化廢水實現資源化利用和嚴格排放創造了有力條件,具有明顯的企業效益、環境效益和社會效益。

2、工藝流程

3、投資和效益(按照120萬噸/年焦炭規模,40t/h含氨廢水計算)

新建煙道氣余熱負壓蒸氨項目總投資約1500萬元,每年直接經濟效益約1193萬元,投資回收期不超過1.5年。

4、專利證書

5、客戶案例

| 公司名稱 | 規格 | 數量 |

| 山西孝義市金達煤焦有限公司 | 40t/h剩余氨水、焦爐煙道氣負壓蒸氨 | 1套 |

| 山東萬山集團有限公司 | 20t/h剩余氨水、管式爐負壓蒸氨 | 1套 |

| 山東濰焦集團薛城能源有限公司 | 60t/h剩余氨水、蒸汽再沸器10%氨氣 | 1套 |

| 山東寶鼎煤焦化有限公司 | 130萬t/a焦化成套設備60t/h剩余氨水、管式爐負壓蒸氨 | 1套 |

| 內蒙古金石鎂業有限公司 | 120萬t/a焦化成套設備80t/h富氨水(碳銨工藝)管式爐負壓蒸氨 | 1套 |

| 唐山建龍簡舟焦化有限公司 | 80萬t/a焦化成套設備26t/h剩余氨水(焦爐煙道廢氣余熱) | 1套 |

| 濟南鋼鐵集團焦化廠 | 150萬t/a焦化成套設備45t/h剩余氨水(導熱油) | 1套 |

【案例詳解】唐山建龍焦化公司具有年產80萬t焦炭產能,2012年11月30日建成投產了處理能力為26t/h利用焦爐煙道氣余熱負壓蒸氨處理焦化廢水裝置,該裝置利用2#焦爐煙道氣余熱進行負壓蒸氨,實現了安全、穩定運行;與傳統直接蒸氨工藝比較,年直接經濟效益813萬元(節省蒸汽、減少焦化廢水和回收煤焦油的正效益,扣除抽風機、循環泵和真空泵的電耗費用)1575萬元(蒸汽價格按200元/t、電價0.65元/kWh、蒸氨后廢水處理費25元/t),相當于噸焦效益10元以上,1年即可回收裝置的投資。

焦化新工藝