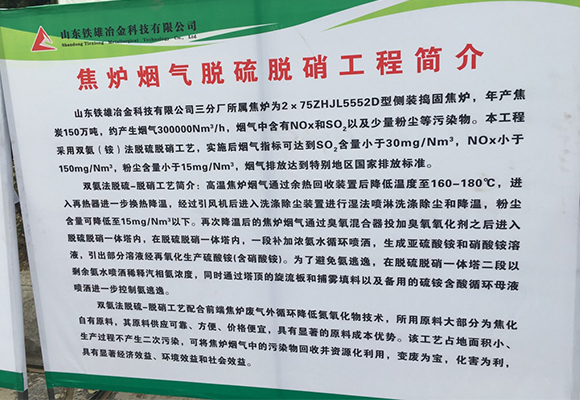

脫硫脫硝工藝簡介

根據國家環保標準對SO2和NOX控制要求和企業對煙氣治理運行成本的期許,焦爐煙氣采用資源化治理技術是必然的選擇。

技術路線

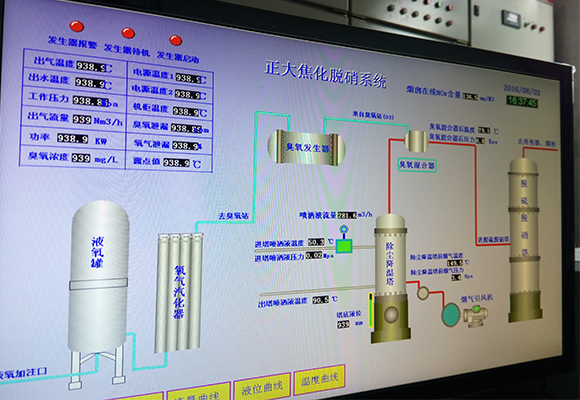

中低溫SCR脫硝+ 高效熱管余熱回收+氨法脫硫

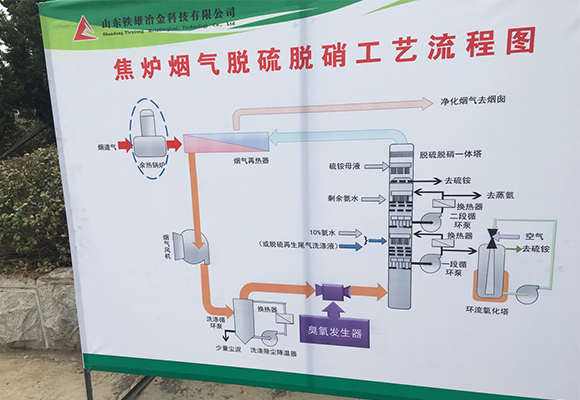

工藝流程

技術特點

1. 脫硝采用中低溫SCR脫硝技術方法,具有以下技術特點

(1)高溫脫硝工藝比較,不改變原有的煙氣排放工藝,無需對焦爐本體以及余熱回收裝置進行任何改造,從投資上比高溫SCR工藝降低20%以上;

(2) 相對于高溫高塵脫硝技術,引風機負荷降低30%左右,氨氮比降低10%,反應器吹灰和反沖洗頻次降低40%。由于煙氣線速度、含塵量及溫度的大幅度降低,對于反應器及催化劑模塊的磨損也大大減少。能夠大幅降低脫硝裝置運行費用。

(3)本工藝中脫硝裝置可進行模塊化安裝和檢修,獨立于原有煙氣系統之外,根據現場實際情況靈活布置,節約設備占用空間;

(4)中低溫SCR脫硝催化劑是公司的專利技術產品,具有配方獨特、工藝新穎,SCR反應器布置靈活,適應于多種煙氣工程,不受鍋爐等煙氣狀況的影響等特點。

蜂窩狀中低溫SCR催化劑所選用的活性組分為無釩系列的催化劑,不會對環境造成二次污染。

催化劑呈現出較好的抗耐硫耐水性能,運行穩定,催化劑壽命可靠,使得煙氣凈化流程更為合理,同時能耗降、運行成本以及一次性投資大幅降低。

(5)催化劑產品參數

|

序號 |

參數 |

單位 |

數值 |

|

1 |

活性溫度 |

℃ |

150-420 |

|

2 |

SO2/SO3轉化率 |

% |

<1 |

|

3 |

NH3逃逸率 |

10-6(或ppm) |

<10 |

|

4 |

脫硝效率 |

% |

>90 |

|

5 |

化學壽命 |

年 |

2-3 |

|

6 |

機械壽命 |

年 |

10 |

|

7 |

催化劑平均比表面積 |

m2/m3 |

460 |

|

8 |

催化劑截面尺寸 |

mm |

150*150 |

|

9 |

壁厚 |

mm |

0.8-1.2 |

|

10 |

孔數 |

孔 |

18-40 |

|

11 |

起活溫度 |

℃ |

150 |

|

12 |

催化劑層壓降 |

Pa |

<1200 |

|

化學組成 |

MnOx-MOy/PG+FC |

型式 |

蜂窩型 |

2.焦爐煙氣熱管式余熱回收系統的組成

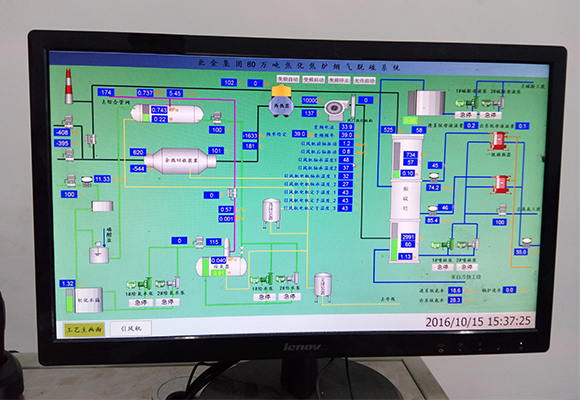

(1) 該系統由軟化水裝置、除氧器、水箱、除氧給水泵、鍋爐給水泵、中溫熱管蒸汽發生器、軟水預熱器、汽包、上升管、下降管、外連管路和控制儀表、引風機(利用原系統的風機)等組成,并且互相獨立。

(2)技術特點

A 煙氣余熱換熱器、風機設置在煙氣旁路之中;

B 煙氣余熱回收系統自成一體;

C煙氣余熱回收系統設有自動調節閥和變頻風機,自動調解吸力;

D煙氣余熱回收采用高科技熱管技術,換熱效率高;

E采用鎳基釬焊翅片熱管技術,具有耐腐蝕和換熱效率高的特點。

3.脫硫采用一塔式氨法脫硫技術具有以下技術特點

(1)充分利用了焦化廠現有資源,脫硫采用剩余氨水或10~20%濃度的和煙氣中的氧氣自催化生成硫酸銨,可作為高含氮的化肥銷售。也可以采用均相或非均相催化劑在塔內催化生成硫酸銨。整個工藝流程不會產生任何二次污染物,實現了環保治理的資源化。

(2)與傳統堿法相比,脫硫劑采用焦化自產氨水,脫硫成本低;與改進的雙堿法相比,省去氧化鈣的預制和苛化單元,占地面積小,成本大幅降低;

(3)與傳統鈣法相比,不會產生脫硫產物的二次污染;

(4) 與傳統氨法相比,不會產生氨的大量逃逸,改善了脫硫環境,同時減少了脫硫劑氨水的消耗量,有效的降低了成本。

(5)煙氣脫硫的除塵降溫、濃縮、氧化、脫硫和除霧除塵過程集成在一塔內完成,結構緊湊效率高。

(6)脫硫塔采用高效噴頭,霧化效果好,脫硫效率高。

(7)設置了洗滌吸收段和除霧除塵段捕氨段可以有效的防止氨逃逸和氣凝膠現象的出現,外排煙氣全面達到國家排放標準的要求。

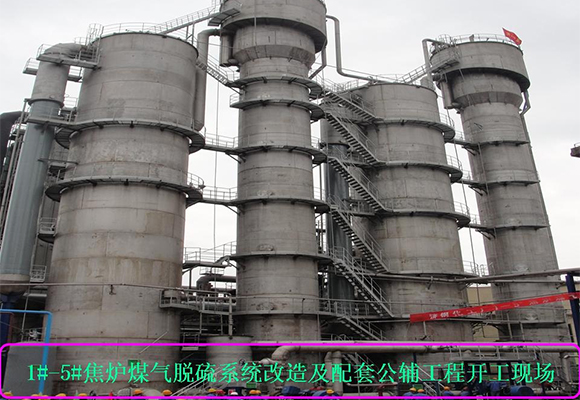

焦化新工藝